作者:翁志強、丁嘉仁、張高德

碳化矽(Silicon Carbide)又稱為金剛石(carborundum)或莫桑石(Moissanite),在自然界十分罕見,自然界的碳化矽第一次發現為1905由獲得諾貝爾化學獎的法國科學家Ferdinand Frédéric Henri Moissan在隕石中發現;而第一個可大量生產的人工合成SiC,反而為1891年美國的工程師E. G. Acheson在合成人工鑽石時意外發現一些藍色、硬、脆的SiC結晶。而Acheson所發展的合成方法,至2016年仍有年產1.5百萬噸(產值~23億美元),主要作為磨粒、鋼鐵產業中的脫氧劑、耐火材等[1]。

除了高硬度、耐磨耗、抗腐蝕、極脆的機械、化學特性外,SiC優異的性質如寬能隙(3.26 eV;Si為1.12 eV)、高絕緣崩潰電場強度(3×106 V/cm;Si為0.3×106 V/cm)、飽和飄移速度(2.7×107 cm/s;Si為1 x107 cm/s)、熱導率(4.9 W/cm℃;Si為1.5 W/cm℃)等,與Si相比SiC具有10倍的絕緣崩潰電場強度,3倍的能隙寬度和3倍的熱傳導率,具備高耐壓與高耐溫操作特性,非常適合用來設計600 V以上的半導體功率元件[2,3]。

2019年迄今碳化矽半導體已進入爆炸成長期,如碳化矽晶圓主要供應商科銳(Gree)宣布將投資近10億美元,於美國北卡羅萊納州特勒姆市建造全球最大的碳化矽製造工廠,擴大碳化矽產能;南韓 SK Siltronic 以 4.5 億美元收購杜邦的碳化矽事業,拓展車用功率半導體市場;日本昭和電工(Showa Denko) 宣佈加碼投資增產6吋碳化矽晶圓等。在車載碳化矽功率元件供應商動態方面,全球車用半導體大廠Infineon Technologies 與Gree(佔有全球90 %的晶圓市場)結盟,確保其6吋SiC晶圓來源,擴大SIC產品的供應;意法半導體成為雷諾日產三菱聯盟車用SiC功率裝置合作夥伴;Delphi採用Cree旗下wolfspeed生產的SiC MOSFET,已取得歐洲頂級車場8年27億美元訂單,2022年起供貨。而在車廠部分Honda及Nissan兩家車廠在電動車上使用碳化矽電力電子元件,證實分別可降低46 %及50 %之能源損失;Tesla升級版Model S、Model X採用SiC功率電子元件,提升續航力至370以及325英里;雷諾日產三菱聯盟預計採用於車載充電器搭載SiC元件,預計2021年起生產。依據Yole Développement的碳化矽市場預估,2025年SiC功率半導體產值可達32億美元,且由2023年起,全年營收成長率高達44%以上[4]。

碳化矽雖具有優異材料特性,但由於碳化矽為莫氏硬度9.25~9.5 (僅次於鑽石)之超硬材料,因此在加工上,也遭遇了加工時間長、產能低等瓶頸。目前碳化矽晶圓切割後,可採用研磨(lapping)或輪磨(grinding)方式進行加工;文獻中指出在研磨測試中,雖表面粗糙度和表面下裂紋深度隨著粒度的減小而減小,但材料的去除以脆性去除(brittle removal)為主,並且隨著粒度的減小沒有明顯的變化。當粒徑改變為1.5 µm時,表面粗糙度Ra減小到24.0 nm,最大表面下裂紋為1.2 µm;輪磨測試中,使用高號數砂輪(8000#)發現有機會將脆性去除轉變為延性去除(Plastic removal),且無觀察到表面下的裂紋產生[5];當損傷層越薄,後續的化學機械拋光(Chemical Mechanical Polishing, CMP)的階段就可大幅降低加工的時間。

在拋光階段,SiC的優異耐化性,也讓CMP的加工效率或材料移除率大幅下降,所以國際上也發展了強氧化劑KMNO7、KNO3添加、電化學機械拋光(electro-chemical mechanical polishing, ECMP)[7]、紫外光輔助拋光(UV-assisted polishing)[8]、催化劑腐蝕(catalyst referred etching)[9]、電漿束加工(plasma jet machining)[10]等技術。

而工研院在晶圓加工的研磨拋光階段,分別開發超音波輔助輪磨技術以及大面積電漿輔助拋光技術兩項複合式碳化矽晶圓加工技術。超音波輔助輪磨技術主要針對晶圓立式高耗數輪磨製程(>8000號),導入超音波振動機制,降低砂輪填塞,並增進砂輪自銳功效。電漿輔助拋光則是運用一種電漿氧化、微蝕的程序,藉由電漿激發時所產生的具高活性的反應性物種,與處理物表面原有的組成結構反應後,使表面產生不穩定的鍵結結構,用以促進拋光加工製程的移除率。複合製程的研發目的在於改良傳統輪磨與拋光設備加工材料移除效率不佳之瓶頸,期能有效縮短加工時間,提昇材料移除率。

超音波輔助輪磨技術

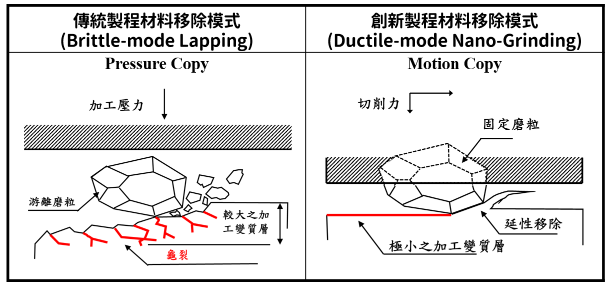

如前所述,碳化矽單晶為硬度極高之硬脆材料,故加工原理上採用硬度更為堅硬之磨粒進行磨粒加工。一般採用鑽石磨利進行。然而,鑽石工具的應用,又採用游離磨粒與固定磨粒兩種型態,其加工原理機制,游離磨粒是以施加壓力方式進行材料破壞並加以移除;固定磨粒則以切削方式移除材料如圖1所示。傳統研磨(lapping)加工,即是採脆性破壞加工機制,加工變質層深,材料耗損多,加工移除速率低。

圖1傳統游離磨粒製程與創新固定磨粒製程的加工機制