作者:黃萌祺、楊捷、鄭文欽、呂文鎔、陳玠錡

隨著科技的飛速成長,電子產品的體積日趨變小,但功能卻逐漸增加,需要放入產品中的感測器及電子零組件大幅增加。而為了因應複雜的電路設計,金屬線路與元件製作方式也朝著高密集化、3D且輕薄化的方向發展,故因應此一需求,能將電子電路及其零組件(IC、被動元件等)整合至結構件形成結構電子之技術已成必然趨勢。根據ID TechEX的研究報告顯示[1],結構電子市場於2025年預計將達到600億美元之規模,將廣泛應用於智慧結構件、通訊電子、車用電子及醫療電子等領域。

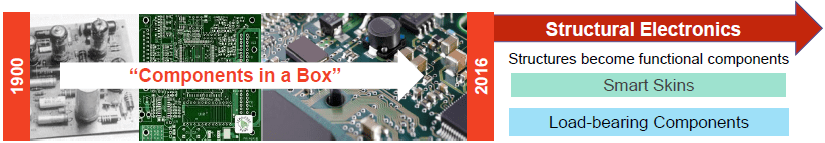

電子電路的演進如圖1所示[2],傳統PCB對於空間的限制逐漸成為現今電子產品上的設計極限,發展結構電子的目的即為解決此一問題,利用產品本身之結構件上製作電路,節省放置電路板的空間。相比於傳統PCB板上之電路,結構電子具有可縮小面/體積達30%以上之外,更可降低生產成本、減少能耗20%以上及提高訊號品質等特點,故結構電子逐漸成為歐美大廠與研究中心之研發重點。根據Formaspace於2018年針對PCB產業提出10項足以改變且影響PCB市場的技術發展中[3],3D PCB Assemblies即為其中一項,目前德國Fraunhofer、Hahn-Schickard、LPKF、荷蘭TNO、美國Dupont、日本Pansonics…皆投入大量資源從事相關技術開發。

結構電子包含3D線路與3D元件接合等部分,目前3D線路的製造以德國LPKF與Hacker所發表之LDS (Laser Direct Structuring)技術最為成熟[4, 5],並且已導入市售產品中;但其缺點為只能應用於可射出成型之高分子材料上,基材種類受限,無法應用於3D列印材料或其他非射出成型材料(如:陶瓷、環烯烴共聚合體、聚丙烯等高分子材料) 結合製造。因此,目前只能利用模具射出結構件,打樣驗證緩慢且成本高昂;此外,3D元件接合技術是使用CCD視覺模組針對物件中三個以上之特徵點進行對位,並且在進行3D物件移動翻轉後,必須重新再尋找對位特徵點,導致需花費較長的時間進行3D物件對位,為目前3D元件應用的主要障礙之一。

有鑑於此,工研院機械所投入技術資源開發3D結構電子關鍵技術,使用獨特3D線路製造技術 (LIM技術)並搭配智慧化3D元件接合技術,在不受基材材料之限制下,能夠於各種基材材質上進行3D電路與電極之製作,目前已可應用於各種高分子基材、複合材料、玻璃與陶瓷等,且可與3D列印、射出成型等技術進行配合,達到3D結構電子快速製作與驗證之目的,其具有高製程彈性與應用範圍廣之優勢。

3D結構電子先進製造技術及其應用

工研院機械所針對3D結構電子技術,首先開發LIM (Laser Induced Metallization)技術進行3D電路之製作,並且可應用於多數基材材質,以及與3D列印、射出成型等技術進行配合,增加生產效率與製程彈性。同時,工研院機械所亦針對3D元件接合技術進行設備開發,其分別由具有四個自由度的取放機構模組搭配兩個自由度的雙軸旋轉工作台組成,並在置料動作前利用視覺影像從變形的特徵影像圖案中估算旋轉工作台的補償角度,解決傾角及厚度變異問題,減少置料時元件滑移現象,改善置放精度,簡單且快速地達成3D元件接合的目的。目前技術發展如下:

1.雷射觸發金屬化技術(Laser Induced Metallization, LIM)

三維金屬線路最大優點是易適用於不規則之各式基材上,形成 3D立體電路,充份利用了產品表面所有空間,不易受限於超薄空間之限制,可使線路更微型多樣化,而能廣泛應用於手機天線、超薄筆記型電腦、車用電子等產品上,其應用領域如圖2所示。目前在3D線路的技術上以德國LPKF所發表之LDS (Laser Direct Structuring)技術最為成熟,並且已導入市售產品中,但因其原理為利用金屬觸發粒子與射出材料進行混和,並經由射出成型後以雷射進行圖案化定義,最終由化鍍方式將線路金屬化,故其製程上成本較高,耗時較久,並且只能應用於射出基材上。因此,工研院機械所開發一雷射觸發金屬化技術(LIM),其製程如圖3所示,利用獨立開發之奈米級觸發粒子混入高分子膠材,以3D噴塗或沉浸製程將膠材覆蓋於基材表面,並在烘烤固化後以雷射製程進行圖案化定義,最後經由化鍍方式將定義之線路金屬化,而未金屬化膠體部分可作為絕緣層使用。此技術大幅降低觸發材料的使用量,且不受體積限制,在製程上成本較低,製程時間較短,並且可以應用於多種材料的基材上,擁有較高的設計彈性。