作者:葉峻賓、連健宏、許沁如、王裕清、黎煥昇、王裕銘、莊柏逸、蔡博翔

台灣電路板產業憑藉完整供應鏈、彈性生產及成本控制等優勢,自2000年起以複合成長率10.7%,2011起全球佔有率突破3成,創下全球第一之佳績。近來產業因產品需求轉向、國內生產缺工、紅色供應鏈崛起及中韓低價競爭策略等因素,台灣產值出現衰退(2015年:5,746億→2016年:5,656億)全球佔有率下降至30%(日23%、韓14%),但2010-2015年複合成長率1.3%,仍為全球第一。觀察2011年至今產品發展趨勢,物聯網帶動穿戴式電子崛起,軟板占比由13.97→22.6%,軟板需求量大增。第5代行動通訊技術亦帶動軟板業需求增加。然而產業面對許多嚴峻考驗,特別是生產缺工、以及品檢標準不一:國內95%廠商須依靠外勞,54%廠商任用外勞比例超過法規。

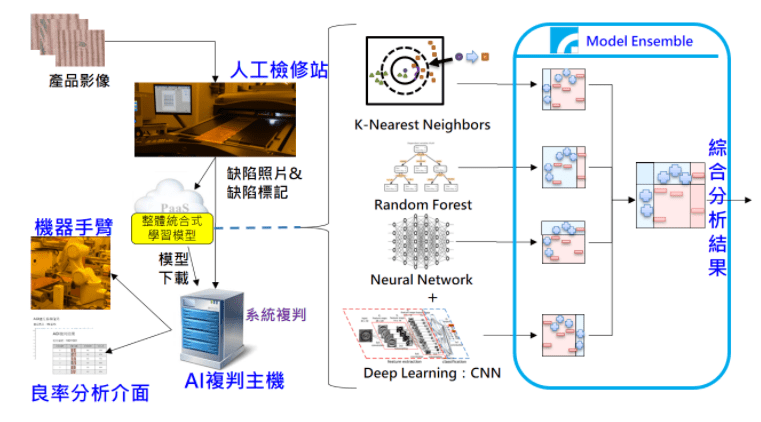

隨著產線的資訊收集漸趨完整,AI技術在產線資料分析應用開始被重視。部分設備商已逐漸導入規則式,甚至進一步導入機器學習相關技術,試圖減少人力檢測的負擔。然而實務上缺陷檢測,通常是寧可錯殺不得誤放,若為提升缺陷檢出率而增加特定種類的資料量,可能導致過度學習(overfitting),使系統穩定性不佳。另外,缺陷影像的收集對當前高良率的生產線來說亦是一大挑戰。我們工研院南分院團隊已發展虛擬檢測員(Virtual Quality Inspector, VQI)外觀瑕疵檢測技術,可從大量正常影像建立模型,檢測與正常影像差異過大的影像,藉此避免未知的缺陷被分類器誤放,並能整合多種分類器來降低已知缺陷之誤判率,及依據現場作業檢測複判精度動態調整偵測靈敏程度,以維持檢測技術的正確性與穩定性。在技術導入軟板業過程中,我們設計一個AI系統複判架構,以整體統合式學習(Ensemble Learning)結合多個、多種檢測模型以提升效果,提升檢測穩定性。在人工複判階段,廠商多備有複判系統供人員填入複判結果,並整合至內部系統。我們整合由複判系統取得畫面進行AI自動複判,代替人員填入複判結果。對於軟板業等卷對卷(roll-to-roll)產品,更整合機器手臂在複判後進行報廢,達成全自動化之AOI複判。為了加速人員觀察缺點發生成因與提前排除良率下降之疑慮,我們提供良率分析介面,監控AI複判模型效能、良率趨勢、並提供視覺化觀察缺點位置分佈,完成全自動化AOI複判的最後一哩路。

AI系統複判架構

過去在人工檢修站,檢修站設備讀取前一站AOI設備以線性掃描器初判之候選缺點位置,採用CCD逐一放大取像,提供人員進一步複判,並填入複判結果於檢修站專用軟體,串回各公司內部良率管理系統進行追蹤。為達成全自動化AOI系統複判之目的,我們設計一個架構,包含導入整體統合式學習技術、整合人工複判設備取得AI複判影像及回填複判結果、整合機器手臂打標報廢不良品、以及開發良率分析介面提供產品狀態追蹤。系統架構圖如圖1。

圖1 AI系統複判架構圖