作者:潘楷明、彭達仁、陳志明

隨著智慧製造技術發展,如何提高生產流程的效率為相關產業發展重點之一,在生產過程中與成品,產品品質管理與量測亦為重要一環,其中三次元量測儀為產品加工精度檢測重要檢測設備之一,目前工業界中三次元座標量測儀(Coordinate Measuring Machine, CMM)為最廣泛使用的量測設備,因其量測精度準確且可靠度也較高,在測量待測物幾何外型尺寸時能透過兩種方式完成,第一種為接觸式量測,第二種為非接觸式量測,前者大多採用接觸式紅寶石量測探頭進行量測,而後者則使用非接觸式雷射掃描儀或搭配影像裝置運用自動化光學檢測技術,利用這些量測系統獲得工件曲面點資料。然而在量測程式建立過程中須經由量測人員進行操作,其編譯最常見的方法是透過人工的方式解讀工程圖公差標註進行量測規劃與公差設定,透過此方法量測人員須具備解讀工程圖的專業基礎外,且必須使用三次元量測儀專用軟體進行量測程式建立,在建立完成後仍須再次確認量測程式可正確使用,造成量測程式建立時間過長。

為了解決上述之問題,如何有效提供量測程式建立之方法則是各大量測設備廠商發展重點之一,如Mitutoyo提供MiCAT Planner[1],該軟體可解析帶有產品製造資訊(Product and Manufacturing Information, PMI)公差設定的圖形檔案,自動判斷量測特徵進行量測程式建立,此外,並具有路徑與量測探頭轉換優化功能,縮短量測程式建立與量測過程時間;而Hexagon則是在幾何尺寸公差設定方面進行優化,設定人員在不懂專用量測軟體設定的狀態下,僅需將幾何尺寸公差設定於PC-DMIS內即可完成設定[2],藉此縮短量測程式建立時間。

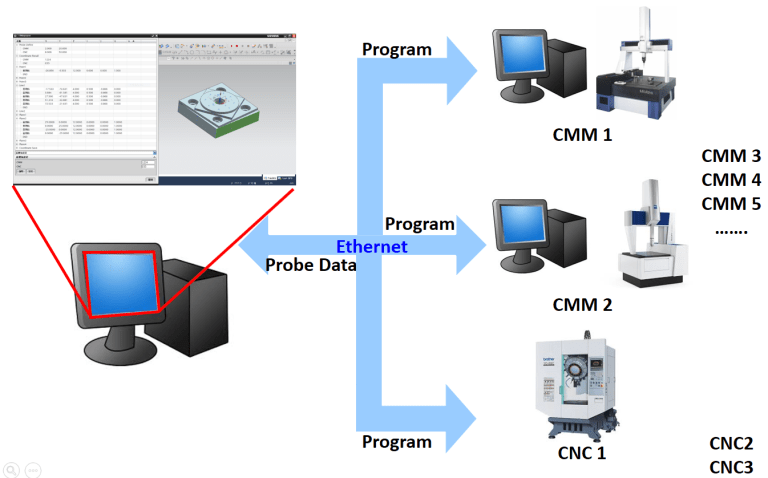

由於三次元量測儀核心硬體與軟體技術皆由國外企業所掌握,因此,為提高量測程式建立效率及生產線製造流程,本技術則發展離線量測程式編譯軟體,以圖形介面作為量測程式建立依據,在不佔量測設備使用的狀態下,完成量測程式建立作業,並可結合雲端系統達到量測程式自動上傳與數據回傳與統計。

量測程式編譯

對於現在少量多樣的生產模式下僅利用三次元量測儀進行檢測已無法滿足加工現場需求,由於量測程式建立與量測過程時間與生產速度不對等,且當發現加工不良時產線已生產出大量不良品,因此線上檢測需求亦隨之提升,由於量測探頭價格較為低廉,並可有效提升加工精度與良率,故於工具機整合量測探頭進行線上量測技術亦為現在加工廠越來越普及之量測設備,目前製造業一般進行量測步驟時係將加工機上完成加工之工件取下,並移置CMM上進行幾何尺寸與公差檢測。此量測流程具有一缺點,此缺點則為將工件由加工機上拆下移置CMM上進行量測時,若檢測結果尚未達到要求尺寸時,此時必須將工件重置於加工機上進行第二次加工,而此流程將大幅增加製造成本且品質也將受影響。如果預先將接觸式探頭整合於加工機進行加工循環檢測(in process measurement)之工作,並與現有的CAD/CAM系統相結合,將可以使得設計、製造、檢驗等工作皆能在一台加工機上完成,此方法不但可以大幅提升生產效率也能提升產品良率,最重要的是減少了離線量測和重新定位二次加工的時間,這樣則可避免不必要之誤差。

圖1 量測程式編譯技術示意圖