工業技術研究院 資訊與通訊研究所 闕壯華 黃博煜 吳東翰 林群惟

為扣合2050淨零願景,透過AI最佳化技術提高台灣廠商在淨零排放時代的全球競爭力。

為扣合2050淨零願景,以AI為核心能量,開發從產品製程設計到生產排程優化的完整技術解決方案,其中包含以製程參數優化技術協助製程工程師快速找到在相同能耗下提升產能的製程參數,以及以智慧排程搜尋技術減少高耗能設備使用頻率與待機空轉電力,以數位科技實現工廠節能減碳。本技術優先鎖定石化和鋼鐵等高碳排產業,針對製程碳排熱點研發數位減碳技術並已成功落地應用,協助廠商掌握減碳關鍵技術,提高台灣廠商在淨零排放時代的全球競爭力。

製程參數優化技術

提升生產效率與品質一直是製造業者最關注的問題,所以持續地進行製程參數優化也是業者能增加競爭力的關鍵途徑之一,不論是高科技的半導體研發,或是傳統產業如石化業的材料組合等,都有製程參數優化的需求,而目前大多都是靠工程師經驗來進行,但單憑經驗已經難以應付愈來愈複雜的製程,以石化業為例,可調參數涵蓋溫度、壓力、入料量、觸媒溶劑添加比例等近20個重要參數搭配,再加上石化業的參數調整又有高度安全性考量,如果調整錯誤甚至會引起爆炸,過去依賴人員經驗,只能進行保守性調整,導致效能受限。所以可透過研發製程參數最佳化技術,來突破過往人工調參的瓶頸。

由於製程本身是一個未知系統,只能透過輸入參數得到輸出結果,所以製程本身可視為一個黑盒子,要找到未知系統之最佳參數值,一般稱為黑盒最佳化問題,本文提出透過循序式最佳化搜尋核心理論,再針對實務應用所面臨的問題(包含參數維度高與限制條件多)進行改善,研發具有高取樣效率、即時推薦、跨產業應用等符合產業應用之製程參數優化技術。

循序式最佳化搜尋

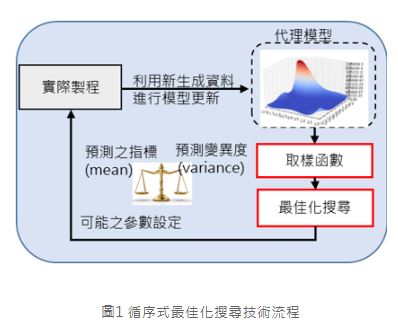

循序式最佳化搜尋是解決黑盒最佳化的問題最有效的方法[1][2],其技術流程如下圖1,首先,為了找出最低能耗或最佳品質的製程參數設定,先透過少量歷史資料建立代理模型,描述製程參數x與能耗或品質y之間的關係;在建立代理模型後,利用模型預測性與探索性來計算取樣函數,該函數可在資訊量最大化與試驗數量最小化間找到平衡點並給予各組製程參數評分,決定下一組最應該要被嘗試的參數設定,而透過模型預測值為一個高斯分布的假設,常用的取樣函數可以利用與目前歷史最佳值比較,計算預期改善機率或預期改善量來計算得到。

透過最佳化搜尋找出可使取樣函數輸出最高的參數後,即可進行實驗以取得該參數的實際輸出資料,再對代理模型進行模型更新,透過這樣循序式的步驟,即可逐步找出黑盒背後的最佳點(最佳的製程參數)。

高維度與多限制處理

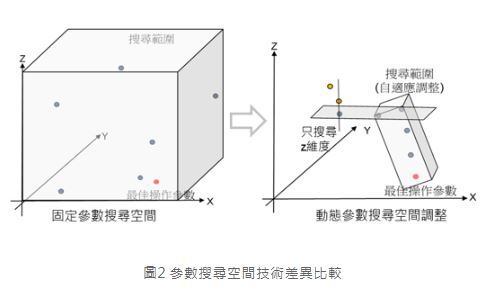

為了因應實際落地遇到的實務問題,還必須針對可調整的參數維度過高,以及除了優化目標外,還必須同時滿足其他限制條件這兩個問題進行解決。針對參數維度過高的問題,本文提出一種參數搜尋空間適應性調整的最佳化方法,在搜尋的過程中根據現有的樣本資訊動態調整參數搜尋空間,聚焦特定參數空間之區域,提升高維度最佳化搜尋之效率。如圖2所示,左圖為固定式參數空間,右圖為本文提出之適應性調整參數搜尋空間。由於搜尋空間主要由參數維度及搜尋範圍所構成,此技術會同時針對這兩個元素進行適應性的調整。在參數維度縮減上,因為考量參數間的關聯性及調整連動性(如:若設備溫度設定值往下調,則設備壓力設定需往上升;若一號設備溫度的設定值往上調,則二號設備溫度的設定值也必須往上調),因此會根據參數間的製程群組結構關係,透過正規化方法篩選重要搜尋參數群組,並以非零係數所對應之參數為主要的搜尋參數;在搜尋範圍的調整上,由於參數間的關聯性,想在原始參數空間中劃分出合適的搜尋空間區域較為不易,因此本技術會透過參數空間轉換,使得在新的轉換後空間不但仍保有操作參數與優化目標的關聯性,也讓轉換後的空間複雜性較低,藉此建立搜尋範圍限制式。計算搜尋範圍限制式後,可搭配任一具參數限制式之最佳化演算法,即可搜尋該限制範圍內之最佳參數值。

而針對限制條件的處理上,由於限制條件是否能滿足,也是要透過實際試驗後才能得知 (以化工製程為例,希望在產品品質符合規格的限制下,找到一組參數,能使產率最高),因此除了原本針對優化目標需建立代理模型外,還必須針對限制條件建立預測模型,而在搜尋最佳參數的過程中,就必須同時考慮這兩個模型的結果來決定出推薦參數。

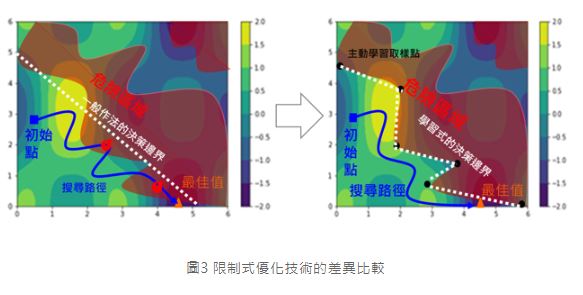

然而一般既有最佳化技術對於限制式模型無法提供高準確度的預測結果(因為提升優化目標為最佳化的取樣問題,與提升限制條件模型為分類模型取樣優化問題,兩者為不同的取樣問題),導致所推薦之參數會經常不滿足限制條件,造成過多試驗次數的浪費。因此我們提出一種整合限制式模型優化取樣機制的最佳化的搜尋技術,在參數推薦時,首先會使用優化目標代理模型,透過取樣函數,找出分數較高的參數點,並進行該參數點的限制式模型信賴度評估,若該參數點的預測信賴度高,則根據限制式模型之預測結果來決定是否採用取樣函數所推薦之參數點(若預測結果為滿足限制條件,則推薦該參數點;反之,則選擇取樣函數分數次高的參數點進行評估),但若該參數點的預測信賴度低,則會先透過主動學的取樣機制進行限制式模型優化之參數推薦。透過整合目標式優化取樣與限制式模型優化取樣的技術,建立精確的學習式決策邊界(如下圖3),以達到降低試驗次數及縮短調控時間之產業應用需求。

智慧排程技術

智慧排程是工廠產線資源,包括人員、機台、治具與生產條件限制的組合最佳化問題。好的排程除了可以讓業務快速回覆訂單交期、生管人員敏捷反應訂單與產線變化、提高現場製造設備稼動產出外,更可以藉由生產流程優化,在滿足訂單達交的前提下,減少高能耗機台使用頻率和待機時間。

以鋼鐵、熱處理產業為例,熱製程(如加熱、回火、淬火等)是重要工序,能資源耗費相當可觀,且一不小心就容易違反契約容量上限;再者產品種類、材質和品質要求複雜,加熱方式不盡相同,人工排程無法瞻前顧後,現況多以先進先出進行派工,很難兼顧稼動產出、達交和能耗。本章節中,將介紹如何應用基因演算法,實現在鋼鐵產線中的加熱製程排程,透過智慧集批生產,減少鋼鐵產線之保溫爐爐次和能耗。

基因演算法為基礎的排程演算法

基因演算法是一種受大自然「物競天擇」機制啟發的演算法,應用在排程問題[3][4],希望在交配、突變以及選擇等運算過程中,透過亂數、兩兩排列組合,經由適應函數篩選,來產生新的、好的排程解,藉由多次疊代後尋得最佳解。

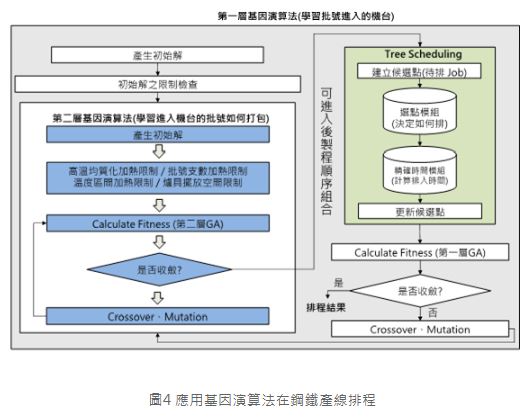

參考圖4,在本文中我們研發雙層式基因演算法在鋼鐵產線的加熱站點排程,僅用以下步驟進行說明: 在第一層的基因演算法,我們要去學習批號要進入的機台。在產生初始解後,並經過限制模組檢查正確性。如圖5所示,前段基因對機台編號,後段基因對批號編號。我們在進行後段基因編碼時,必須同時符合工廠的限制(如高溫均質化、同一爐次加熱限制,支數 > 1),如此一來可以縮小非可行解的空間,可以在有限時間內找到可行解。再針對後段基因做升序,可以得到批號順序為 A F B D H C G E,然後再依照前段基因做分配,可以得知機台被分配的批號,例如:M1 (A F B D),M2 (H),M6 (C),M7(G E)。

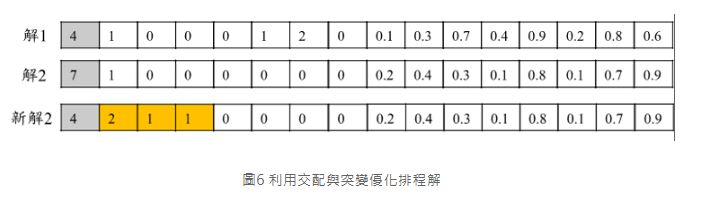

參考圖6,當初始解產生後,會透過交配和突變將兩種對解進行優化。在交配過程中,隨機選出一個位置(灰底),更換基因,並計算差值,然後隨機分配給其他位置(黃底);而在變異過程,隨機選出一個位置(黃底),更換機率分布,並需遵守高均限制與同爐次加熱限制。

我們將適應函數定義為使用該組排程解使用爐數的函數。透過此函數來評估批號在各個機台的分布對於打包數量的影響程度,並從中學習出可以最小化爐數的批號分配方法。

接著在第二層的基因演算法,我們要學習分配到每部機台的批號要如何併爐。在熱製程排程應用中,如果我們可以將相同溫度區間的產品一同加熱(併爐),並在品質合規的情況下,使用較低的溫度完成任務,就可以節省能耗。每一爐次的加熱時間等於待加熱產品中需要加熱最久的產品做為加熱工時,此外必需考慮後製程製作時,是否可以實現連續生產(不換線)。最後我們將適應函數定義為該組排程解每爐次總加熱工時、爐數和每爐次中最長可以連續不換模比例的函數。

同樣在併爐的過程中,必須符合下列四項限制模組:高溫均質化限制、同批號產品須打成同包、同包其加熱區間必須要有交集,以及同包必須符合重量與空間限制。最後在Fitness值收歛後,會將排程解帶到後製程(如鍛造),進行排程派工。

技術應用實績

石化業、鋼鐵業的節能減碳

透過製程參數優化技術,協助世界級石化大廠,建立純化站節能優化系統,可以依來料與製程狀況,即時建議出最適合的製程參數調整方案,達到製程節省能耗約3%(一年約可減少1507.51噸CO2),預估每年可節省數百萬元的能源成本,減碳績效約千噸;建立反應站產率優化系統,生產效率提升2.5%,預估年省生產成本兩千萬元;不僅協助石化業降低生產成本,穩固市場與利潤,更助我國產業逐步達成淨零碳排轉型目標。

此外透過智慧排程技術優化生產流程,協助台灣特殊合金鋼廠將相似製程(加熱曲線)鋼材訂單進行集批生產,大幅減少保溫爐爐次,節省8.7%天然氣耗費,評估可減少4.07%碳排,同時優化後製程鍛造和退火站派工,平均可減少鍛造機待機空轉電力5.98%。目前相關技術已陸續擴展至熱處理、汽車扣件等產業,協助台灣產業淨零減排,減少歐美CBAM、CCA的碳關稅衝擊[5]。

光電業的研發效率提升

製程參數優化技術也應用至國內光電業大廠,透過AI推薦參數並搭配工程師進行協作,於產線進行對照組實際驗證,AI與工程師人機協作組對照資深工程師組,可提升90.9%參數研發的速度,產品品質改善率達62.7%,預估每季約可省研發成本千萬元,以提升研發效率、減少實驗次數來節能減碳,也同時使產品提早競爭對手上市,協助業者建立快速搶攻高階市場,使國際競爭力大幅躍進。

結語

節能減碳是趨勢也是業者最頭痛的問題,要達到2050零碳排的目標,再生能源、氫能、設備電氣化、碳補存(CCUS)等仍屬發展階段,但透過AI技術提升製程、生產效率來減碳現在就可以有成效,因此本論文介紹製程參數優化與智慧排程搜尋兩項AI數位減碳應用技術,可協助業者在維持產品品質與準交率下,找出能耗更低的製程參數,以及更有效率的生產排程規劃,此技術已跨領域應用至化工、光電、鋼鐵等產業,將持續推動,幫助更多台灣業者逐步達成淨零碳排的目標。

參考文獻

[1] Jones, Donald R., Matthias Schonlau, and William J. Welch, "Efficient global optimization of expensive black-box functions," Journal of Global optimization, 13 (4) pp. 455-492, 1998.

[2] Julien Villemonteix, Emmanuel Vazquez, Maryan Sidorkiewicz, Eric Walter, "Global optimization of expensive-to-evaluate functions: an empirical comparison of two sampling criteria," Journal of Global Optimization 43.2-3, pp. 373-389, 2009.

[3] Manoj Kumar, “A Genetic Algorithm for Job Shop Scheduling Problem in Agile Manufacturing System”, Journal of Manufacturing Engineering, 10 (2), pp. 69-73, 2015.

[4] Yizhe Chen, Beichen Xie, Huijuan Ma, Hui Wang, Yulong Zhou, Jie Chen, Lin Hua, “Production Scheduling Optimization during Thermoforming ofRing Forgings Based on Genetic Algorithms”, Metals, 12 (10), 2022.

[5] 王茜穎,《美國最快2024實施CCA碳關稅,加計歐盟CBMA,台灣每百美元出口就有21美元將面臨碳關稅規範,哪些產業最該注意?》,CSR@天下,9月,2022