國內造紙產業近十年的能源消費從117.1萬公秉油當量逐年減少至110.5萬公秉油當量,換算年平均減少0.56%,造紙業為符合經濟部在2014年8月1日公告「能源用戶訂定節約能源目標及執行計畫」規定之國內工廠用電契約容量大於800kW的能源用戶需達到每年平均節電1%以上,使得造紙產業積極搜尋新的產業技術及應用以達到產業節能目標。

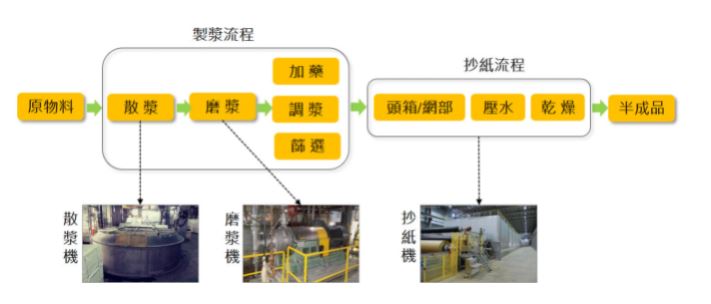

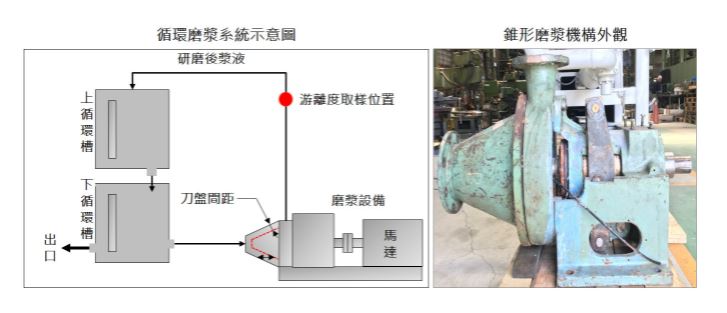

圖1為一般工業造紙的生產流程,當原物料(如木材、粗糙紙塊)運送到散漿與磨漿設備進行打散與研磨,之後漿料流送至抄紙設備頭箱形成紙糊,並經過壓水與乾燥過程成為半成品,最後送到加工廠進行塗佈、染色及包裝成紙類商品,整個生產過程耗能單元包含製漿準備段的散漿和磨漿,以及抄紙機內的壓榨和乾燥等程序,前者的能源使用占20%的全廠電力,後者的能源使用分別是50%的全廠蒸汽和40%的全廠電力。因此本文主要以紙業生產設備為標的,導入先進製程控制技術達到設備節能成效應用,並以磨漿設備為優先技術導入對象,目前磨漿設備系統可區分兩種,一種是串聯式生產,另一種是上、下槽循環磨漿系統,如圖2內容,可依據不同生產條件進行需要之循環磨漿次數設定,製漿過程中的品質指標為游離度(Freeness),每次研磨循環過程會進行紙漿取樣與人工現場分析游離度,當游離度尚未達到品質要求會再次進行循環研磨。以往許多造紙工廠的磨漿設備控制系統仍採取電流式控制刀盤間距,並以皮帶作為動力傳送系統,此種設計刀間距離控制較不穩定,目前國外或大廠漸漸採用恆(定)功率磨漿自動控制系統設計,透過鎖定該功率值由自動控制系統進行刀具間隙的操作,將可以降低研磨次數與時間,相較之下節省設備電力的使用,但仍然遇到磨漿品質-游離度無法線上進行即時的控制。

圖1 國內造紙廠生產流程

圖2 循環磨漿系統示意圖

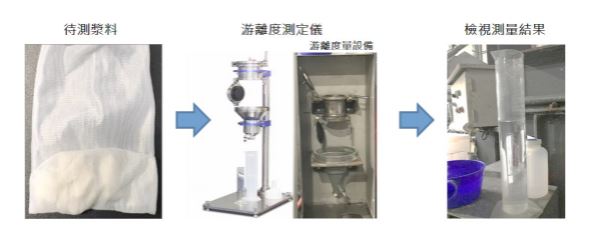

圖3 游離度測定方法流程及說明

方法說明及應用

製漿品質-游離度測定

磨漿是造紙生產中極為關鍵的製程,經由單一或多部磨漿設備進行磨漿程序,利用機械力使漿料中纖維經歷切斷、擠壓、潤脹與細化等過程,得到以利交織成紙的紙漿,不同磨漿程序會影響後續抄紙的紙張品質,因此在整體磨漿過程機理中,以游離度(Freeness)為製漿品質指標,其反映了纖維被切斷、膨脹、分裂、掃化細纖維程度,每次研磨循環過程會進行紙漿取樣與人工現場分析游離度,相關游離度說明與取樣測量方式,如圖3(a)為現場操作人員取樣的漿料;(b)為游離度測定儀器,每次測定時間約10分鐘;(c)為測定結果量杯,裡面水的高度表示最後測定結果;(d)為國際常用游離度測定說明);另從文獻中[1-3]得知游離度與磨漿設備的刀具間隙(Gap)有顯著關係,當刀具間隙越小情況下,磨漿設備馬達的用電量或功率會相對地上升。

恆功率控制技術

從上述得知磨漿過程中品質(游離度)與能耗(用電量)均會受到刀具間距影響,因此本文進行自動進刀機構改造設計,使用新裝設變頻馬達與位移計以取代舊有的進刀裝置,恆(定)功率磨漿控制策略主要以符合漿料品質-游離度生產條件下,使磨漿功率可設定在較佳的操作值,透過該功率設定值由自動控制系統進行刀具間隙的操作